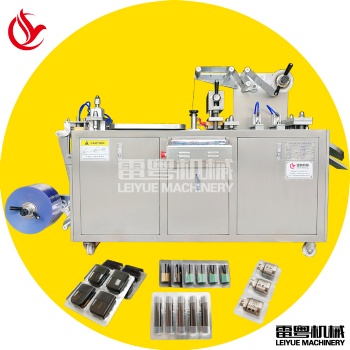

主要参数 :

|

型号 |

DPP-80 |

|

冲裁次数 |

10-35次/分 |

|

生产能力 |

2400版/时 |

|

**成型面积及深度 |

70*110*26毫米(mm) |

|

标准行程范围 |

20-80毫米( 可按客户要求设计 ) |

|

标准版块 |

80*57mm ( 可按客户要求设计 ) |

|

空气压力 |

0.6-0.8兆帕 |

|

电源总功率 |

380V/220V 50Hz 3.0Kw |

|

主电极功率 |

0.75Kw |

|

PVC硬片 |

0.15-0.5*80毫米(mm) |

|

PTP铝箔 |

0.02-0.035*80毫米(mm) |

|

透析纸 |

50-100g*80毫米(mm) |

|

模具冷却 |

自来水或循环水 |

|

外型尺寸 |

1500*600*1200毫米(mm) |

|

重 量 |

450千克(Kg) |

|

噪声指标 |

<75dBA |

一次成型模具安装

流程:

1、安装刀模

(刀模分上刀模和下刀模,按住点动按钮使刀模工位至**点松开按钮,下刀模安装至刀模工位上好固定螺丝不锁紧,将上刀模装入,使上下刀模对位合上后确定上刀模到底到位后,按住点动按钮使刀模工位稍微下降至内六角螺丝刀可以深入时松开按钮,将下刀模螺丝锁紧,再次按住机器点动按钮至刀模工位下降到**点松开按钮并将上刀模取下。)

2、调节牵引行程距离

(根据刀模宽度加2-3毫米废料边,按住点动按钮使两个行程夹具分开到**后松开按钮,用卡尺测量行程夹具之间的**行程的距离,按住点动按钮使两个行程夹具合并至**小时松开按钮,用卡尺测量**小行程距离。用**距离减**小距离等于实际行程牵引所走的行程距离,行程或多或少跟刀模的尺寸不符,打开机器后部门板,松开行程拉杆螺母,拧动调节行程距离的下部调节钮使滑块往上或往下滑动使行程发生改变。注:滑块往上顶行程加大,往下顶行程减小。调节后重新测量**与**小行程(大减小)**得数等于刀模宽度多2-3毫米为止。)

3、安装成型上下模

(成型模具分上成型模和下成型模按住点动按钮使成型工位上升到**点松开按钮,将立柱上固定成型上压板的下部立柱螺母松至**部,把成型下模放入成型工位卡上固定扣初步调整成型下模的位置水平角度并锁紧固定扣螺丝。依次放入成型上模(成型上模对中成型下模)、成型上压板、垫高柱、垫片、簧垫、螺母并锁紧螺母,将固定成型上模的吹气接头缠上生料带后套上垫片锁入成型上模吹气孔里并拧紧。)

4、调节成型上下模压力

(松开成型上压板上的螺母,按住点动按钮使成型工位下降后松开按钮,将PVC材料穿入并穿到刀模工位,并确定行程夹具的四个夹头都能夹到材料后按下牵引按钮使牵引夹具夹住PVC材料,按住点动按钮使成型工位上升至**点并持续吹气为止松开按钮,用扳手将成型上压板上的两个立柱螺母匀速慢慢往下拧致使成型上模与成型下模之间不漏气或只是轻微漏气为止,压力调好。将成型上压板下的立柱螺母往上拧死顶住成型下压板。)

5、安装主导轨

(将主导轨放入导轨槽拧上导轨固定螺丝,注:导轨固定螺丝不上紧,让导轨处于活动状态。)

6、校正主导轨

(开启成型温度预热按钮至温度后,按下主机按钮使机器跑出泡孔,刚出的泡孔进轨道前需手动将轨道移动对位,新出的泡孔防止轨道挡住泡孔,用手轻轻拍打泡孔使泡孔一路带正轨道,待泡孔到热封工位后立马观察泡孔进入行程夹具的地方时两个行程夹具里的四个行程夹头是否夹头挡泡孔,四个夹头是否同时夹住材料。注;此时出现夹头挡泡孔或是有夹头不夹材料的情况时按下主机按钮停机,按住点动按钮使出现问题的行程夹具夹头分开时松开按钮,再松开挡泡孔或是不夹材料的夹头底部的螺丝将夹头稍作调整至夹材料且不挡泡孔。)

7、对位泡孔进入热封的距离

(按住点动按钮至热封工位稍微上升时松开按钮,观察泡孔是否居中在热封工位的两根立柱之间,泡孔出现不对中热封工位的两个立柱时打开机器后部门板松开四枚固定成型工位固定螺丝后打开机器前面门板用扳手调节成型工位前后移位螺栓使整个成型工位根据泡孔的前后偏位来调节向前移动或是向后移动和移动的距离,调整之后锁上成型工位固定螺丝,按住点动按钮至新泡孔出来后到热封工位处并且热封工位稍微上升时松开按钮,观察是否调节后出的新泡孔是否对中成型工位的两根立柱之间,若还有偏差返回上一部继续调节至对中为止。)

8、对位成型模具与刀模的平行并调整刀模和成型上下模

(按住点动按钮至刀模工位**点时松开按钮,查看泡孔板块是否落入下刀模材料口,若有偏差打开机器后部门板松开固定刀模工位螺丝后打开机器前面门板

用扳手调节刀模工位前后调节螺栓让刀模工位前后移动使泡孔板块落入下刀模裁料口内并且泡孔板块与下刀模裁料口前后对中,调整之后锁上刀模工位固定螺丝,再此查看泡孔板块与下刀模裁料口是否垂直,左右宽距是否相差太大。左右边距相差两毫米范围内可松开下刀模固定螺丝将下刀模重新调整左右,并锁紧下刀模固定螺丝,若出现超过两毫米则需松开成型下模固定扣根据偏差大小和方向微微调整下成型下模的位置并锁紧,重新开机让新出的泡孔到下刀模裁料口对位直至成型下模出来的泡孔到下刀模裁料口左右均匀且板块与下刀模裁料口平行,调整完后用手压住主导轨锁紧主导轨螺丝。)

9、安装热封下模

(按住点动按钮至热封工位下降到**点松开按钮,将热封下模从底部装入热封工位并扣上热封下模固定卡扣不锁紧处于活动状态,按住点动按钮至热封工位上升到热封下模贴近泡孔底部时松开按钮,用手将热封上模稍微对让泡孔能进入热封下模孔位后将手移开,将热封拉杆拉下按住点动按钮使热封工位做功三次以上后待热封上下模处于压紧状态下松开按钮,并且锁紧热封下模固定卡扣螺丝。)

10、安装撕线刀

(撕裂线刀模分上刀模和下刀座,按住点动按钮至撕裂线工位**点时松开按钮,将撕裂线下刀座从底部装入撕裂线工位并扣上撕裂线下刀座固定卡扣不锁紧处于活动状态,按住点动按钮至撕裂线工位上升到撕裂线下刀座贴近泡孔底部时松开按钮,用手调整撕裂线下刀座槽孔能进入泡孔后把手移开,按住点动按钮至泡孔进入撕裂线下刀座槽内且撕裂线下刀座面刚好接触PVC材料时松开按钮,调整下刀座与泡孔对中压住撕裂线下刀座将撕裂线下刀座固定卡扣锁紧,再将立柱上固定撕裂线上刀模上压板的下部立柱螺母松至**部,按住点动按钮至撕裂线工位上升至**点时松开按钮,并将撕裂线刀模上刀板放入与下刀座对齐,盖上撕裂线上刀模压板放入簧垫轻微锁入上压板螺母,用螺丝穿入撕裂线上刀模压板锁入撕裂线上刀模稍微上紧至不易松动为止。按下主机按钮使机器工作,用手将两枚上压板螺母同时慢慢的往下拧动直至撕裂线刀痕出来并且力度合适为止。按下主机按钮使机器停机,按住点动按钮至撕裂线工位**点时松开按钮,将固定撕裂线上刀模的螺丝锁紧,并用手将上刀模上压板下的立柱螺母往上拧至顶住刀模上压板即可。按下主机按钮使机器工作,根据出来的线痕用工具轻微敲动撕裂线上刀模调整位置。)

11、安装托料小导轨

(按住点动按钮至刀模工位**点时松开按钮,将托料小导轨从两个行程夹具中间依次穿过,且导轨尾部不影响刀模工位做功时,将小导轨尾部用垫片垫起高度略不活动的行程夹具夹头高度,从不活动的行程夹具底部穿入导轨固定螺丝锁入导轨螺丝孔不锁紧处于活动状态,按住点动按钮至两个行程夹具的四个夹头同时夹主材料时松开按钮,用手将小导轨前端托起并锁紧小导轨固定螺丝。按住点动按钮至不活动的行程夹具夹头分开时松开按钮,松开夹头螺丝并移动两枚夹头使夹头贴死小导轨锁紧夹头螺丝。再次按住点动使活动的行程夹具夹头分开时松开按钮,松开夹头螺丝并移动两枚夹头使夹头与小导轨稍留两毫米空隙时锁紧夹头螺丝。)

12、安装上刀模

(按住点动按钮至刀模工位**点时松开按钮,将上刀模装刀模工位确定到位后合上刀模上压板,套入垫片并锁紧上刀模上压板螺母。)

|